Il packaging nel settore farmaceutico è più di una semplice scatola o etichetta: svolge un ruolo fondamentale nel fornire farmaci sicuri ed efficaci al destinatario. Che si tratti di un blister per compresse, di una siringa di plastica o di una scatola di cartone ben piegata contenente più fiale, il packaging farmaceutico garantisce che i medicinali rimangano efficaci, incontaminati e correttamente identificati.

Nel corso degli anni, le tipologie di packaging farmaceutico si sono evolute parallelamente ai cambiamenti nelle formulazioni, nelle normative e nella tecnologia dei farmaci. Oggi, il packaging svolge un ruolo essenziale sia nella protezione che nella comunicazione, con una crescente attenzione alla sicurezza, alla sostenibilità e al branding.

Le molteplici forme di confezionamento farmaceutico

I prodotti farmaceutici vengono confezionati in formati diversi a seconda della forma, del dosaggio, delle esigenze di gestione e dei requisiti del mercato. Alcuni dei tipi di confezionamento più comuni per i medicinali includono:

Blister: spesso realizzati con imballaggi farmaceutici in plastica e alluminio, i blister sono ampiamente utilizzati per compresse e capsule. Sono ideali per proteggere i prodotti da umidità e contaminazione, offrendo al contempo una chiara visibilità e praticità per il paziente.

Flaconi e fiale: per medicinali liquidi, sciroppi e farmaci iniettabili, vengono utilizzati contenitori in vetro e plastica di alta qualità. La scelta del materiale di confezionamento del farmaco dipende dalla stabilità chimica del farmaco.

Bustine e sacchetti: solitamente utilizzati per polveri, granuli o prodotti topici, questi formati sono leggeri ed efficienti per applicazioni monouso.

Scatole e cartoni: le scatole e gli imballaggi farmaceutici in cartone fungono da strati esterni che organizzano e proteggono l'imballaggio primario. Sono spesso i contenitori in cui si trovano la maggior parte del marchio, delle informazioni sul dosaggio e dei marchi di conformità.

Fiale e siringhe preriempite: sterili e pronte all'uso, queste forme sono importanti negli ospedali e nelle cliniche dove precisione e sicurezza sono fondamentali.

Dietro ogni medicinale che vedi sullo scaffale c'è un packaging attentamente progettato, che tiene conto del modo in cui l'utente interagirà con il medicinale e di come mantenerlo sicuro.

Standard e linee guida che modellano il design del packaging

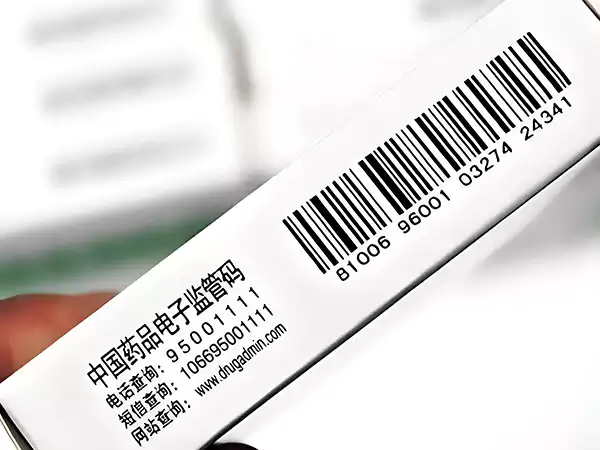

Lo sviluppo di qualsiasi confezione farmaceutica deve rispettare standard rigorosi. Enti regolatori come la FDA (negli Stati Uniti), l'EMA (in Europa) e altre autorità sanitarie globali applicano linee guida per il confezionamento farmaceutico che coprono ogni aspetto, dai materiali all'etichettatura, dalla tracciabilità alla protezione contro le manomissioni.

Uno degli standard più referenziati a livello globale è la norma ISO 15378, che regola i sistemi di gestione della qualità per i materiali di confezionamento dei medicinali a contatto con il farmaco. Questi materiali non devono reagire con il contenuto, devono preservare le proprietà del farmaco e devono essere privi di contaminanti.

Inoltre, le linee guida per la progettazione del packaging farmaceutico spesso dettano come devono essere presentate le informazioni sull'etichettatura e sul dosaggio. In molti paesi, le confezioni devono essere a prova di bambino, antimanomissione e facilmente leggibili, soprattutto per i prodotti da banco. È qui che la stampa del packaging farmaceutico diventa cruciale, non solo per l'estetica, ma anche per la sicurezza.

Perché il design e i materiali sono importanti nel packaging dei medicinali

C'è una crescente attenzione all'impatto del packaging sull'esperienza utente e sulla percezione del marchio. Un design ben eseguito delle confezioni dei medicinali può influenzare l'affidabilità e l'alta qualità di un marchio farmaceutico percepito dal consumatore.

Oltre all'aspetto estetico, la funzionalità è fondamentale. Ad esempio, i pazienti anziani potrebbero avere difficoltà con testi di piccole dimensioni o confezioni difficili da aprire, quindi il design incentrato sull'uomo sta guadagnando terreno. Allo stesso tempo, poiché la sostenibilità sta diventando un tema chiave, molti marchi stanno esplorando materiali riciclabili per il confezionamento dei farmaci o riducendo del tutto l'uso della plastica.

Molte aziende stanno infatti passando dalle plastiche tradizionali ad alternative biodegradabili senza compromettere la resistenza e l'integrità del packaging. Tuttavia, gli imballaggi farmaceutici in plastica rimangono una scelta popolare grazie alla loro durevolezza, trasparenza ed economicità, soprattutto se integrati con sistemi avanzati di confezionamento farmaceutico che automatizzano riempimento, sigillatura ed etichettatura.

Il ruolo della tecnologia nei sistemi di confezionamento farmaceutico

Il futuro del packaging farmaceutico è sempre più tecnologico. Confezionamento intelligente, serializzazione e funzionalità di tracciabilità stanno diventando la norma, poiché le catene di approvvigionamento globali richiedono trasparenza e sicurezza per i pazienti. I sistemi avanzati di packaging farmaceutico ora combinano automazione, acquisizione dati e funzionalità di sicurezza in un unico processo semplificato.

Anche il processo di progettazione è diventato più sofisticato. I moderni strumenti di progettazione del packaging farmaceutico consentono ai produttori di simulare le prestazioni di una scatola o di un blister durante la spedizione, lo stoccaggio e l'uso quotidiano. Grazie alla tecnologia di stampa ad alta risoluzione per il packaging farmaceutico, i marchi possono realizzare design personalizzati che soddisfano i requisiti normativi e si distinguono sugli scaffali delle farmacie.

Come gli alimentatori a frizione supportano l'efficienza del confezionamento farmaceutico

Negli ambienti di confezionamento farmaceutico ad alta velocità, l'automazione gioca un ruolo fondamentale nel mantenere accuratezza, efficienza e coerenza. Un'attrezzatura chiave utilizzata in queste operazioni è l'alimentatore a frizione.

Gli alimentatori a frizione sono ampiamente utilizzati per alimentare oggetti piatti come scatole di medicinali, foglietti illustrativi, astucci, cartoncini ed etichette nelle linee di confezionamento. Queste macchine sfruttano la frizione per separare e alimentare i prodotti uno alla volta, garantendo un processo fluido e continuo che riduce i tempi di fermo e aumenta la produttività.

Nei moderni sistemi di confezionamento farmaceutico, gli alimentatori a frizione sono integrati con etichettatrici, stampanti a getto d'inchiostro e astucciatrici. Ad esempio, durante il processo di confezionamento farmaceutico, un alimentatore a frizione può alimentare automaticamente le confezioni farmaceutiche non piegate in una stampante per la stampa del packaging farmaceutico prima che passino alle fasi di piegatura e riempimento. Questa automazione non solo aumenta la produttività, ma migliora anche la precisione in attività come la codifica dei lotti, la timbratura della data e l'inserimento dei foglietti illustrativi.

Per le aziende farmaceutiche che gestiscono produzioni in piccoli lotti o SKU ad alto volume, gli alimentatori a frizione offrono una soluzione versatile e affidabile. Garantiscono la conformità alle normative, garantendo che ogni confezione riceva l'inserto o l'etichetta corretti, un requisito essenziale secondo le rigorose linee guida per il confezionamento farmaceutico.

Combinando l'automazione avanzata con un design attento delle scatole dei medicinali, alimentatori a frizione contribuire a colmare il divario tra conformità normativa ed efficienza produttiva.

I miei pensieri

Il panorama del packaging farmaceutico è incredibilmente vario, plasmato da scienza, normative e design. Dai flaconi protettivi e blister alle scatole per il confezionamento farmaceutico sostenibili e all'automazione avanzata, ogni elemento contribuisce a garantire che il farmaco al suo interno raggiunga il paziente in modo sicuro ed efficace.

Che siate un produttore farmaceutico, un ingegnere del packaging o uno stratega del marchio, comprendere i diversi tipi di packaging farmaceutico e come si allineano alle linee guida globali in materia è fondamentale. Con la continua innovazione, aspettatevi di vedere packaging più intelligenti, più sicuri e più sostenibili all'avanguardia nel settore sanitario.